Wie werden Terrassendielen aus stranggewebtem Bambus hergestellt?

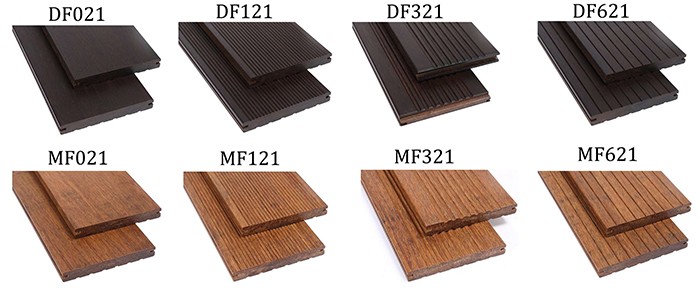

REBO-Bambus-Stranggeflecht-Terrassendielen haben eine hohe Dichte und erfüllen die Haltbarkeitsklasse 1 (EN350), Nutzungsklasse 4, sind feuerfest, wasserdicht, schimmel- und korrosionsbeständig sowie rutschfest. Die Farbe kann dunkel (tiefe Karbonisierung) oder braun (mittlere Karbonisierung) sein.

Terrassendielen aus stranggewebtem Bambus werden durch Komprimieren der Bambusfasern unter großer Hitze und Druck hergestellt, was den Terrassendielen aus stranggewebtem Bambus große Festigkeit und Haltbarkeit verleiht.

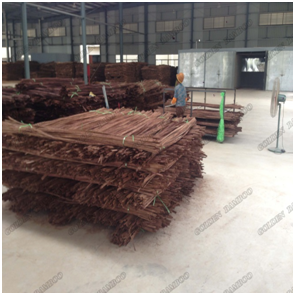

Nach der Bambusernte wählt REBO Bambus aus, der älter als 5 Jahre ist. Der Durchmesser der Bambussäulen sollte mehr als 10 cm betragen und die Bambuswandstärke beträgt etwa 7 mm.

Die Bambussäulen werden nach Dicke sortiert und auf die erforderliche Länge zugeschnitten.

Die Außen- und Innenhäute der Bambusstreifen werden entfernt. Die Bambusfasern bleiben für die Produktion erhalten.

Die Bambusstreifen werden gleichmäßig zu netzartigen Fasern zerkleinert. Die Größe der Fasern beträgt 2–3 mm.

Die zerkleinerten Bambusfasern werden durch hohe Temperaturen karbonisiert. Durch die Karbonisierung werden dem Bambus Zucker und Protein entzogen. Gleichzeitig werden die Würmer und Pilze im Bambus abgetötet.

Der Feuchtigkeitsgehalt karbonisierter Bambusfasern sollte weniger als 12 % betragen, damit sie den Klebstoff aufnehmen können. Daher ist das Trocknen in der Backstube unbedingt erforderlich.

Die aus REBO-Strang gewebten Bambusfasern werden mit Dynea-Kleber verklebt, der weltweit als Klebstoffmarke Nr. 1 gilt.

Nach dem Einweichen mit Leim ist es wichtig, den Feuchtigkeitsgehalt im Bereich von 12-15 % zu kontrollieren. REBO legt Bambusfasern zusammen, um die Feuchtigkeit eine Woche lang auszugleichen.

Die geklebten Bambusfasern werden in einer 2700 Tonnen starken Pressmaschine heiß gepresst. Die zerkleinerten Bambusfasern werden vollständig mit dem Dynea-Harz vermischt und zu stabilen Platten gepresst, die viel stabiler sind als herkömmliche Hölzer.

Die Bambusplatten werden 15 Tage lang zum Ausgleich zusammengesetzt, damit sich Feuchtigkeit, Harz und Bambusfasern besser verbinden können.

Die Bambusplatten werden auf bestimmte Größen und Designs zugeschnitten.

REBO-Bambusterrassendielen sind mit wasserbasiertem Öl der Marke Woca vorbehandelt. Die lange Lackierproduktionslinie kann in einem Durchgang Staub und Öl entfernen, die Platten trocknen, erneut ölen und erneut trocknen. Die geölten Platten haben eine längere Lebensdauer als Plankenplatten.

Die Produkte werden üblicherweise palettenweise verpackt, teilweise auch in vom Kunden gewünschten Kartons.

REBO-Bambus wird in der Stadtlandschaft, im Hotelbau, in der Villendekoration, in Baustoffmärkten, in Pferdeställen usw. eingesetzt. Das Geschäft erstreckt sich mittlerweile auf mehr als 30 Länder und Regionen wie Europa, Amerika und den Nahen Osten, die sich für Umweltfreundlichkeit, Umweltschutz und Gesundheitskonzepte einsetzen.